Требования к RFID меткам определены заказчиком. Они должны:

- Сохранять работоспособность при температурах от -50С до +110С.

- Распознаваться при атмосферных осадках: дождь, снег, туман.

- Быть устойчивыми к воздействию нефтепродуктов, буровых растворов, различных растворителей и прочих агрессивных сред.

- Быть устойчивыми к механическому воздействию, так как присутствует вибрация, происходит монтаж/демонтаж оборудования.

- Максимально прочно крепиться к оборудованию.

Реализация проекта:

Проект реализовывался поэтапно в филиалах заказчика в городах Уренгой, Ухта, Краснодар, Оренбург, Астрахань. Десятки тысяч единиц оборудования были промаркированы радиометками, собрана и занесена в электронный паспорт оборудования нужная информация и документация.

Данные работы охватывают большое количество видов оборудования для обогрева буровой установки (БУ) и энергообеспечения, грузоподъемное и противовыбросовое оборудование, работающее под давлением, бурильный инструмент, контрольно-измерительные приборы и др.

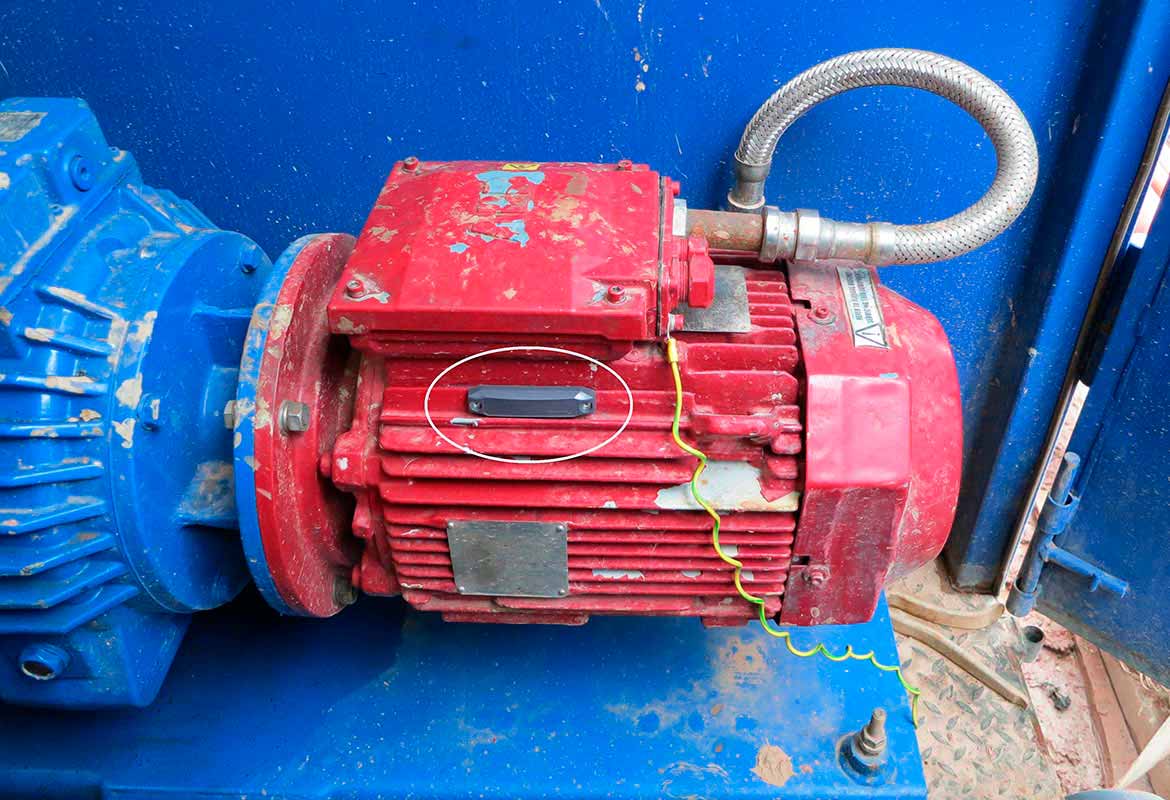

В рамках проекта поставлены аппаратно-программные комплекты для поиска и идентификации оборудования:- Микроконтроллеры для металлических поверхностей с разными видами крепления.

- Мобильные RFID-считыватели класса защиты IP 67 — для записи, внесения идентификационных номеров меток и проведения последующей идентификации.

- Модули ПО Go-RFID:

- Электронный паспорт и инвентаризация.

- Складской учет и контроль перемещения.

- Сервис и ремонт оборудования.

Проведены услуги по внедрению и настройке в 5-и филиалах и центральном офисе в Москве, установлен центральный сервер, проведена интеграция программной части комплекса Go-RFID со стандартными решениями «1С».

Результаты проекта:

- Управление жизненным циклом оборудования и отслеживание его инспекционной истории.

Главная выгода – полное представление о наличии оборудования на месторождениях, полные данные по моделям, типам и по количеству оборудования. Это позволяет не закупать ничего лишнего. При наличии полных и точных данных по оборудованию, максимально исключаются ошибки при закупке оборудования. Результат – правильные инвестиции в оборудование, оптимизация затрат, экономия и высвобождение финансовых средств.

- Сокращение лишних закупок, управление запасами запчастей.

Сформирована электронная база-перечень запасных частей для их быстрого поиска и подбора с прикреплением в электронном виде документов (паспортов, описаний, инструкций). Эта база централизованная и сквозная. Энергетик, механик может зайти в базу и быстро найти нужную информацию по тому или иному оборудованию.

- Упрощение сбора информации, моментальная передача данных в систему учета.

Быстрое, практически мгновенное появление информации об учете и перемещении оборудования в учетной системе. Сотрудник на буровой сканирует метки, закрепленные на оборудовании, и вся информация передается в центральную учетную базу данных.

- Контроль, мониторинг, оперативная отчетность в режиме реального времени.

Доступ ко всем функциональным возможностям программы Go-RFID с любого устройства, подключенного к сети интернет, в режиме реального времени 24/7 из любой точки мира.

Например, находясь в Москве в главном офисе просматриваем необходимую отчетность в режиме Оnline, проводим удалённый мониторинг операций, контролируем учет движения оборудования с объекта на объект и другие операции на производственной площадке, которая находится, например, в Ухте. Таким образом, получаем нужную нам информацию об оборудовании и компонентах со всех своих производственных площадок и осуществляем контроль и управление из центра, т.е. в условиях территориально-распределенной работы.

Похожие проекты

Автоматизация складского учета на буровых площадках